По какому признаку напильники делятся по номерам. Напильники по металлу, и не только. Классификация, применение. Надфиль для тонкой обработки металла

В

зависимости от величины зуба, насечки и числа зубьев, приходящихся на

1 см длины напильника, насечкам присвоены соответствующие

номера:

№ 1-драчевые

напильники, у которых на 1 см длины приходится 5-13

зубьев (крупная насечка);

№ 2- личные

напильники, у которых на 1 см длины приходится 13-25

зубьев (средняя насечка);

№ 3, 4, 5 и 6 —

бархатные напильники с числом зубьев на 1 см длины 25-80

(самая мелкая насечка).

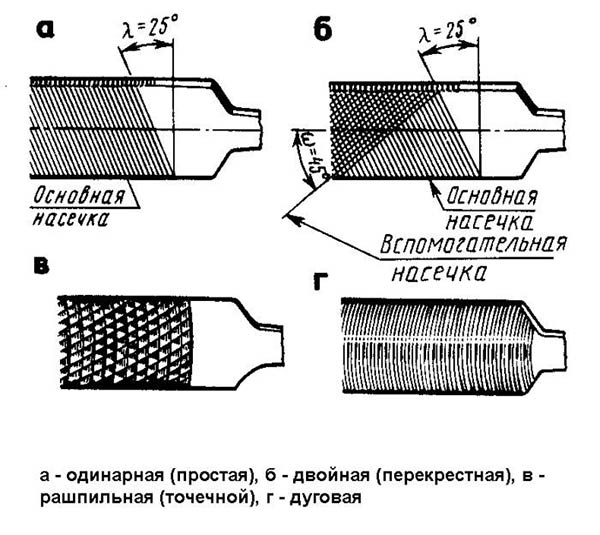

Напильники могут иметь

одинарную или двойную (перекрестную) насечку.

Применение напильников

того или иного класса зависит от характера выполняемой работы, т. е.

от толщины снимаемого слоя металла и от требуемой точности обработки.

Драчевые напильники №1

применяют при грубой обработке, когда требуется снять большой слой

металла (не менее 0,25 мм). Припуск металла, подлежащего

опиливанию драчевым напильником, 0,5-1 мм в зависимости

от характера обрабатываемой поверхности.

Напильник с драчевой

насечкой за один ход снимает слой металла толщиной 0,08-0,15 мм и дает точность обработки 0,1-0,15 мм.

Личные напильники №2

применяют после того, как основной слой металла, подлежащий

опиливанию, уже снят с детали при помощи драчевого напильника. На

долю обработки личным напильником обычно оставляется припуск не более

0,15-0,35 мм. Личный напильник снимает слой металла

толщиной 0,02-0,08 мм, при этом достигается довольно

высокая точность обработки 0,025-0,05 мм. После

опиливания личным напильником на обработанной поверхности остаются

настолько мелкие штрихи, что эта поверхность кажется шлифованной.

Бархатные напильники

№ 3,

4, 5 и 6 применяются только для самой точной отделки, подгонки,

доводки деталей и шлифования поверхностей. Поверхность, обработанная

этим напильником, не имеет никаких видимых глазом или ощутимых

пальцами руки штрихов.

Напильники с бархатной

насечкой снимают очень небольшой слой металла толщиной 0,025-0,05 мм и дают высокую точность обработки 0,01-0,005 мм.

Назначение напильников.

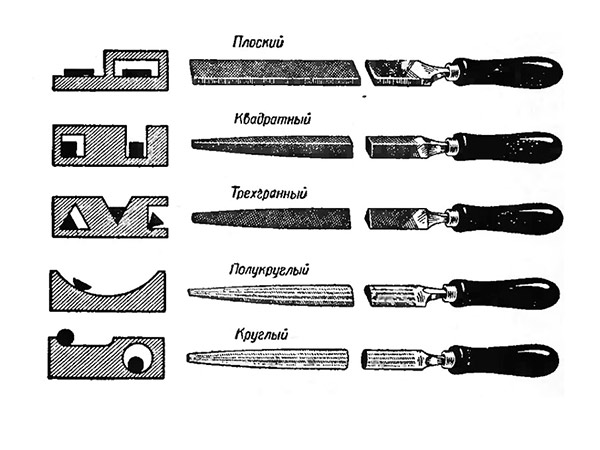

Напильники различаются между собой не только видами насечек, но и

формой поперечного сечения, т. е. профилем.

Необходимость применения

различных профилей напильников вызвана большим разнообразием форм

обрабатываемых деталей. Поэтому в зависимости от формы обрабатываемой

детали применяются и разные профили напильников.

Плоские напильники

используют для обработки плоских наружных и внутренних, а также

наружных выпуклых поверхностей (рис. 106, а).

Квадратными напильниками

(рис. 106, б) опиливают плоскости квадратных и прямоугольных

отверстий и различных пазов. Квадратные напильники большой длины

(350- 500 мм) называют брусовками и применяют при грубом

(обдирочном) опиливании изделия, когда требуется снять слой металла

не менее 1 мм.

Трехгранные напильники

(рис. 106, в) служат главным образом для опиливания внутренних

углов.

Круглые напильники

(рис.

106, г) применяют для опиливания закругленных углублений и

отверстий в изделиях.

Полукруглыми напильниками

(рис. 106, д) опиливают вогнутые поверхности.

Рис 106 Формы сечения

напильников

:

а — плоские, б —

квадратные, в — трехгранные г — круглые, д —

полукруглые, е- ромбовидные, ж — ножевидные.

К специальной группе

напильников относятся ножевидные

(рис. 106, ж), ромбовидные

(рис. 106, е), овальные напильники

— диски с насечками,

нанесенными по окружности и на боковых сторонах. Ими опиливают углы и

наклонные плоскости.

Напильники по назначению подразделяют на следующие группы: общего назначения, специального назначения, надфили, рашпили, машинные.

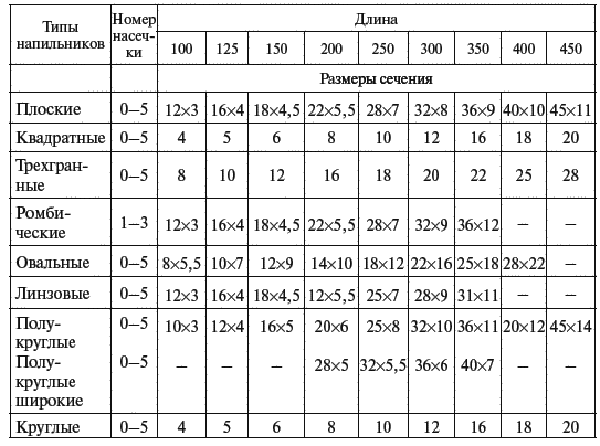

Напильники общего назначения предназначаются для общеслесарных работ. По числу насечек (нарезок) на 1 см длины делятся на следующие шесть номеров: 0, 1, 2, 3, 4 и 5.

Напильники с насечкой № 0 и 1 (драчевые) имеют наиболее крупные зубья и служат для грубого опиливания, когда требуется удалить большой слой металла — 0,5 — 1,0 мм. Точность обработки этим напильником не превышает 0,2 — 0,5 мм.

Напильники с насечкой NQ 2 (личные) применяют для чистового опиливания изделий с точностью 0,02 -0,15 мм. Снимаемый слой металла не превышает 0,1 — 0,3 мм.

Напильники с насечкой № 3, 4 и 5 (бархатные) служат для окончательной отделки изделий. Они снимают слой не более 0,025 — 0,5 мм при точности обработки от 0,01 до 0,005 мм.

Напильники выпускают длиной 100 (125), 150, 200, 250, 300, 350 и 400 мм. По форме поперечного сечения они делятся на следующие восемь типов.

А — плоские, Б — плоские остроносые (рис. 137, А, Б) применяются для опиливания наружных или внутренних плоских поверхностей, а также пропиливания шлицев и канавок.

В — квадратные напильники (рис. 137, В) используются для распиливания квадратных, прямоугольных и многоугольных отверстий, а также для опиливания узких плоских поверхностей.

Г — трехгранные напильники (рис. 137, Г) служат для опиливания острых углов 60° и более как с внешней стороны детали, так и в пазах, отверстиях и канавках, для заточки пил по дереву.

Д — круглые напильники (рис. 137, Д) используют для распиливания круглых или овальных отверстий и вогнутых поверхностей небольшого радиуса.

Е — полукруглые напильники (рис. 137, Е) (сечение сегмент) применяют для обработки вогнутых криволинейных поверхностей значительного радиуса и больших отверстий (выпуклой стороной); плоскостей, выпуклых криволинейных поверхностей и углов более 30° (плоской стороной).

Ж — ромбические напильники (рис. 137, Ж) применяют для опиливания зубьев зубчатых колес, дисков и звездочек, для снятия заусенцев с этих деталей после обработки их на станках, а также опиливания углов свыше 15° и пазов.

З — ножовочные напильники (рис. 137, 3) .служат для опиливания внутренних углов, клиновидных канавок, узких пазов, плоскостей в трехгранных, квадратных и прямоугольных отверстиях, а также при изготовлении режущих инструментов и штампов.

Плоские, квадратные, трехгранные, полукруглые, ромбические и ножовочные напильники изготовляют с насеченным и нарезанным зубом.

Ножовочные напильники изготовляют только по специальному заказу. Ромбические и ножовочные напильники изготовляют только с насечками № 2, 3, 4, 5 длиной: ромбические 100 — 250 мм и ножовочные — 100 — 315 мм.

Напильники специального назначения изготовляют по ведомственным нормалям: для обработки цветных сплавов, изделий из легких сплавов и неметаллических материалов, а также тарированные.

Напильники для обработки цветных сплавов в отличие от слесарных напильников общего назначения имеют другие, более рациональные для данного конкретного сплава углы наклона насечек и более глубокую и острую насечку, что обеспечивает высокую производительность и стойкость напильников. Напильники выпускаются только плоскими и остроносыми с насечкой № 1 и предназначаются для, обработки бронзы, латуни и дюралюминия.

Напильники для обработки бронзы имеют двойную насечку: верхняя под углом 45°, а нижняя под углом 60°, для латуни соответственно: 30 и 85°; для дюралюминия: 50 и 60°. Маркируют буквами ЦМ на хвостовике.

Напильники для обработки изделий из легких сплавов и неметаллических материалов. Напильники общего назначения, применяемые слесарями при обработке изделий из легких и мягких сплавов (алюминий, дюралюминий, медь, баббит, свинец) и неметаллических материалов (пластмасса, гетинакс, текстолит, оргстекло, дерево, резина и т. д.), имеют мелкую насечку, поэтому при работе быстро забиваются стружкой и выходят из строя. Применяют напильники со специальной державкой (рис. 138,а), позволяющие устранить указанные недостатки. Этот напильник имеет размеры 4 × 40 × 360 мм и насечку в виде дуговых канавок (рис. 138, б) для выхода стружки при значительно увеличенном шаге по сравнению с драчевыми напильниками общего назначения. Производительность работы такими напильниками повышается в два-три раза.

Тарированные напильники применяют во всех случах, когда требуется проверять твердость в малодоступных для алмазного наконечника прибора частях изделия (боковой профиль зуба зубчатого колеса, режущее лезвие фрезы и др.) и при контроле твердости непосредственно в цехе у рабочего места закальщика. Напильники тарируются на определенную твердость в зависимости от твердости изделий. Они отличаются от соответственно нормализованных напильников повышенным и стабильным качеством.

Алмазные напильники применяют для обработки и доводки твердосплавных частей инструментов и штампов. Алмазный напильник представляет собой металлический стержень с рабочей поверхностью и сечением нужного профиля, на которую нанесен очень тонкий алмазный слой. Алмазное покрытие на рабочей части изготовляют различной зернистости для предварительной и окончательной доводки.

Надфили. Небольшие напильники называют надфилями, их применяют для лекальных, граверных, ювелирных работ, для зачистки в труднодоступных местах (отверстий, углов, коротких участков профиля и др.).

Надфили имеют такую же форму (рис. 139, а — л), как и слесарные напильники. Изготовляют надфили из стали У13 или У13А, допускается У12 или У12А. Длина надфилей установлена равной 80, 120 и 160 мм. На рабочей части надфиля на длине 50, 60, 80 мм наносят насечки зубьев. Надфили имеют перекрестную (двойную) насечку (см. рис. 134): основную — под углом X = 25° и вспомогательную со = 45°. Узкая сторона надфиля имеет одинарную насечку (основную).

В зависимости от количества насечек, приходящихся на каждые 10 мм длины, надфили разделяют на пять типов: №1,2, 3, 4 и 5. В зависимости от типа надфили имеют от 20 до 112 насечек. На рукоятке каждого надфиля наносится номер насечки: № 1 — 20 — 40 насечек; № 2 — 28 — 56; № 3, 4 и 5 — 40 — 112 насечек на 10 мм длины.

Алмазные надфили применяют для обработки твердосплавных материалов, различных видов керамики, стекла, а также для доводки режущего твердосплавного инструмента (рис. 140). Надфили изготовляют из природных и синтетических алмазных порошков различной зернистости с прямоугольной, квадратной, круглой, полукруглой, овальной, трехгранной, ромбической и другой формой поперечного сечения. При обработке надфилями получают поверхности 9 — 10 классов шероховатости.

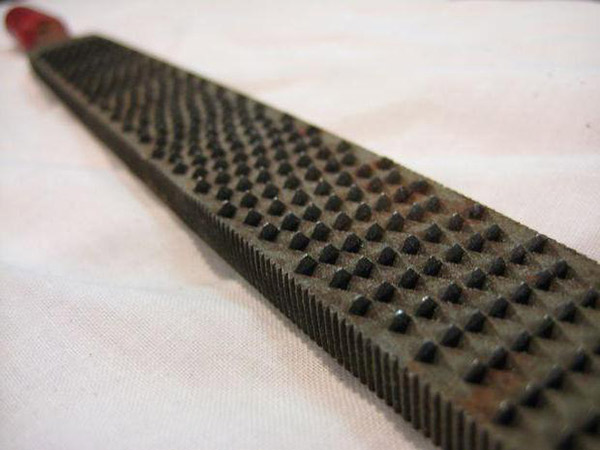

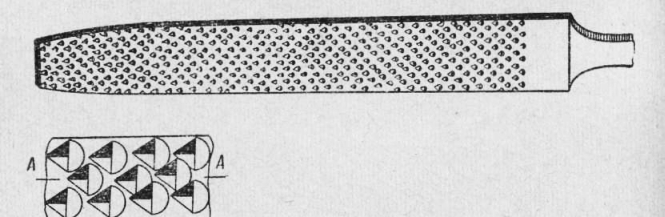

Рашпили предназначены для обработки мягких металлов (свинец, олово, медь и др.) и неметаллических материалов (кожа, резина, дерево, пластические массы), когда обычные напильники непригодны из-за того, что насечка их быстро забивается стружкой и они перестают резать.

В зависимости от профиля рашпили общего назначения (рис. 141) подразделяют на плоские (тупоносые и остроносые), круглые и полукруглые с насечкой № 1-2 и длиной от 250 до 350 мм. Зубья рашпиля имеют большие размеры и вместительные канавки, расположенные впереди каждого зуба.

Машинные напильники (стержневые — для опиловочных станков с возвратно-поступательным движением) малых размеров закрепляют в специальных патронах, а напильники средних размеров имеют с обеих сторон хвостовики, которыми их закрепляют в центрах-держателях станков (рис. 142). Эти напильники изготовляют таких же профилей, как и слесарные напильники, с такими же видами насечек, как и напильники общего назначения.

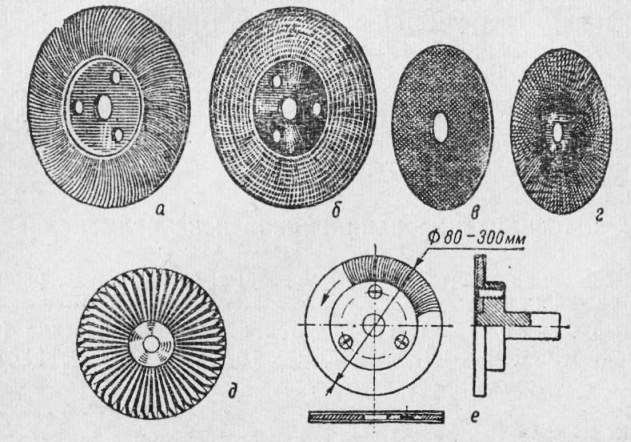

Вращающиеся напильники (борнапильники, дисковые и пластинчатые) применяются для опиливания и зачистки поверхностей на специальных опиловочных станках.

Борнапильники (рис. 143, а) — это фасонные головки с насеченными или фрезерованными зубьями. Изготовляют целыми (с хвостовиками) и насадными (навертывают на оправку).

Борнапильники имеют угловую, шаровидную, цилиндрическую, фасонную и другую форму. Ими обрабатывают фасонные поверхности.

Дисковые напильники (рис. 143, б) применяют для зачистки отливок, поковок, снятия заусенцев на станках типа наждачных точил. Диск изготовляют диаметром 150 — 200 мм и толщиной 10 — 20 мм. Зубья фрезерованные или насеченные.

Диски закрепляют при помощи приспособления (рис. 143,г).

Пластичные напильники (рис. 143, в) представляют собой бруски прямоугольного или круглого сечения с соответствующей насечкой.

Эти напильники не имеют хвостовиков, их крепят к гибкой, непрерывно движущейся ленте заклепками.

Несмотря на обилие электрического инструмента, который пришел на смену ручному, существуют такие виды, которые не подверглись каким-либо серьезным изменениям за многие сотни лет эксплуатации и до сих пор с их помощью производят множество технологических операций. Один из таких инструментов – это напильник.

Количество их видов с трудом поддаются подсчету, и тем более сложно сосчитать количество операций, которые можно выполнять с его помощью.

Что такое напильник и для чего предназначен

Инструмент, который предназначенный для снятия слоя металла с заготовки, называют напильником. Он представляет собой металлическую полосу, на которую нанесена так называемая насечка. Она представляет собой режущие зубья, выполненные по определенным правилам, описанным в ГОСТ 1465-80.

Для управления им используют ручку, насаживаемую на специально сформированный хвостовик. Для изготовления применяют несколько марок сталей. Как правило, это сталь, содержащая 1,1 – 1,25% углерода. Марка стали может быть ШХ15 или У10А, последняя сталь относится к нелегированным улучшенным.

Одно из главных требований, предъявляемых к нему – это высокая твердость. Именно поэтому после проведения термической обработки его не подвергают отпуску. В рабочем состоянии поверхность имеет твердость 54-58 HRC.

Ручка, с помощью которой выполняется управление, может быть деревянной, пластмассовой, металлической.

Их производят разной формы, длины и с разными параметрами режущих зубов.

Надо отметить, что обилие этого изделия позволяет выполнять множество видов работ, в частности с его помощью можно удалять загрязнения разного вида, выполнять шлифование плоскостей заготовок, удалять облой, литники. С применением этих изделий специальных форм можно выполнять заточку пильных цепей, обработку зубчатого зацепления.

Надо отметить, что его можно встретить практически в любом доме, гараже и конечно на производстве.

Классификация напильников по форме сечения

Детали, которые обрабатывают с его помощью, могут иметь разную форму. Это могут быть листы, профиль и пр. Именно поэтому для производительной работы производители выпускают изделия разной формы и геометрических размеров. Один из вариантов классификации – по форме сечения. Предприятия изготовители выпускают на рынок изделия со следующих видов:

- плоские;

- квадратные;

- круглые;

- трехгранные;

- специальные;

- овальные и некоторые другие.

Кроме того, что изделия различают по форме сечения, они имеют разную длину и форму. Минимальная длина составляет 50, максимальная 500 мм. Кстати, измеряется только та часть, на которую нанесены рабочие зубья.

Существует некоторая зависимость между длиной рабочей части и размером зубьев. Чем длиннее инструмент, тем крупнее размер режущего зуба. Крупный применяют тогда, когда возникает необходимость снять большое количество металла. Но, после обработки материала инструментом с большими зубьями поверхность получается грубая, в царапинах, а о точности обработки говорить не приходится. В том случае, когда необходимо получить более качественную поверхность, то используют изделия с мелким зубом, например бархатный.

То есть обработка проводиться как минимум в два этапа с использованием разных видов напильников. На первом выполняют грубую обработку, а доведение поверхности детали выполняют доведением заготовки до требуемых параметров.

Особенности напильника

Ручные изделия этого вида, можно разделить на такие категории:

- Слесарные – можно сказать, что это инструмент широкого профиля. Его можно встретить практически на любом предприятии, мастерской, домашнем хозяйстве.

- Надфили – это изделия, имеющие небольшой размер и предназначены для обработки мелких деталей. Их широко используют граверы, ювелиры, лекальщики. Кроме того, надфили бывают, незаменимы при обработке в труднодоступных местах.

- Заточные – их применяют для заточки пильных цепей, ножовок и пр.

- Рашпили – это изделия с самым крупным зубом и их применяют для работы с неметаллическими материалами, то есть в тех случаях, когда обычный не подходит для решения поставленных производственных или бытовых задач.

Как уже отмечалось, на рабочую поверхность наносят рабочие зубья. Она может быть одинарной или двойной. Для обработки мягких материалов применяют инструмент с дуговой насечкой.

На поверхности рашпиля изготавливают точечные зубья.

Виды насечек

Существует вариант классификации по видам нанесенной насечки. Об одинарном и двойном исполнении уже было немного сказано.

Между тем существует два вида двойной насечки. Первую называют перекрестной. Это, по сути, комбинация одинарной и второй, мелкой (вспомогательной), она выполняется под углом к базовой. В точках пересечения канавок происходит слом образовавшейся стружки. Этот вид чаще всего применяют при производстве слесарных напильников.

Второй вариант двойной насечки носит название Oberg. Вспомогательные канавки проходят реже. По сути, этот вариант, можно назвать промежуточным между одинарной и двойной насечками по качеству обработки детали.

Нумерация насечек

Применение определяют, учитывая видом, размером и конфигурацией нанесенных зубьев. Для получения рабочей поверхности применяют различные технологии:

- накат;

- фрезерование;

- нарезка и многие другие.

Многие производители, в целях повышения производительности труда, применяют специализированное оборудование, позволяющее не только ускорить выпуск этой продукции и расширить количество ее видов, но и поддерживать ее качество на надлежащем уровне.

От размера и вида нанесенной насечки на единицу длины, обычно это 1 см, напрямую зависит размер зуба. То есть, чем на один сантиметр длины нанесено меньшее количество канавок, тем больше размер режущего зуба. На практике применяют напильники с насечками от 0 до 5.

К самому крупному виду относят зубья с №0 и №1. Их применяют тогда, когда необходимо за один проход снять слой металл от 0,05 до 0,1 мм. Такой инструмент обладает следующим недостатком – малая точность, она колеблется в пределах от 0,1 до 0,2 мм.

Напильники с размером зуба №2 и №3 применяют в тех случаях, когда требуется удалить слой металла от 0,02 до 0,06 мм. Точность работы такого инструмента составляет от 0,02 до 0,05 мм.

Для финишной обработки поверхности применяют изделие, который позволяет снимать слой металла от 0,01 до 0,005 мм. Инструмент такого вида иногда называют бархатным.

Геометрические параметры насечки

В соответствии с требованиями ГОСТ 1465-80, изложенными в п. 2.1. на поверхности инструмента насечка наносится под углом 65 градусов относительно оси.

Кроме этого оговорено и то, по какой технологии должна она быть выполнена. Например, круглые напильники могут быть выполнены либо с помощью насечки или нарезки. Все остальные виды должны быть выполнены с помощью насечки.

Типы напильников

Существует множество способов классификации видов напильников. Их можно разделить по форме сечения, геометрическим размерам, размерам режущего зуба.

Нередко этот инструмент часто разделяют на следующие виды:

- напильники с крупной и мелкой насечкой;

- драчевые и пр.

Форма напильников

Многовековой опыт применения этого привел к тому, что производители освоили выпуск этого изделия разного вида. Например, плоского профиля, могут иметь два вида концовки – прямой и острый.

Внешний вид напильника

На сегодня применяется большое количество этого инструмента разной формы. Его можно классифицировать не только по форме сечения, но и форме самого бруска.

Применение напильников различной формы

Действительно, форма бруска во многом определяет сферу применения. То есть, плоские, применяют для обработки плоских поверхностей, расположенных внутри или снаружи детали. Квадратные применяют для разработки отверстий разной формы. Трехгранный нашел свое применение при обработке пазов и других деталей. Кроме того его используют для заточки пил и другого инструмента.

Полукруглые, которые могут иметь прямоугольную или остроносую форму предназначены для работы с выпуклыми или вогнутыми поверхностями.

Круглые, используют для работы с круглыми или овальными отверстиями. Для обработки зубчатых колес применяют напильники ромбической формы.

Такое обилие этого инструмента (форма, размеры и пр.) может привести в замешательство. И многие искренне полагают то, что в домашней мастерской надо держать максимально большое количество напильников. Но, это не более чем заблуждение. На самом деле, большую часть работ по обработке поверхностей можно выполнить с применением инструмента следующих форм – прямого, круглого и треугольного.

Кстати, срок эксплуатации зависит от материала, параметров термической обработки и размера насечки.

Размер зубьев

Кроме размера зуба, изделия этого класса отличаются друг от друга плотностью нарезки.

Для грубой обработки поверхности применяют изделия с крупной насечкой. Ее называют №1, на один сантиметр приходится от 5 до 15 зубцов. Его использование позволяет за один проход снять довольно толстый слой материала, особенно с мягких материалов, напильники этого вида называю драчевыми.

У напильников №2 на один сантиметр поверхности приходится от 14 до 25 канавок. Пожалуй, это самый популярный вид этого инструмента. На самом деле – этот напильник чаще всего применяют на практике.

Действительно, с его помощью можно обрабатывать практически любые материалы. Но, существует одна тонкость, при работе с мягкими металлами или с древесиной, через довольно короткое время насечка будет забита отходами обработки. Именно поэтому необходимо очищать рабочую поверхность с помощью металлической щетки.

Изделия с насечкой от 26 до 80 канавок на 1 сантиметр применяют при окончательной обработке поверхности. После правильной обработки, на поверхности, практически не остается следов.

Твердость напильника благо или недостаток

Многие считают, что чем выше твердость стали, тем инструмент лучше. Отчасти это утверждение имеет право на существование, но оно ни каким образом не относится к напильникам по металлу.

Высокая твердость приводит к повышенной хрупкости инструмента. Те, кто часто применяют их в работе, могут подтвердить то, что этот инструмент может разрушиться при его падении на бетонный пол.

Заточка режущего инструмента при помощи напильника

К группе режущих инструментов относят резцы, фрезы, топоры, пилы и многие другие. Режим эксплуатации, материал из которого произведен режущий инструмент, определяют периодичность его заточки. Эта операция выполняется за два захода. Первая – это собственно сама заточка, вторая – это доведение режущей кромки до необходимых требований. То есть, она должна быть приведена в рабочее состояние. На режущей кромке должен быть заточен определенный угол, она должна иметь определенную форму. Эти параметры определяет материал детали.

В процессе доводки, с режущей кромки, происходит удаление заусенцев, образовавшиеся в процессе первичной заточки.

Для финишной обработки режущего инструмента применяют изделия с мелкой насечкой. Это могут быть надфили, бруски и другие абразивные материалы. Финишные операции могут выполняться как на специальном оборудовании, так и вручную.

Какую насечку выбрать

При выборе любого инструмента, в первую очередь необходимо понять какие цели должны быть достигнуты при обработке детали. Напильники чаще всего применяют для снятия слоя материала. Бесспорно, если речь идет о снятии материала в пределах 0,1 мм, то имеет смысл использовать напильники с насечкой №0 или №1.

Для выполнения более тонких работ, например, подготовки поверхности под нанесение покрытия, можно использовать инструмент с насечкой №2 – №4.

Для выполнения работ связанных с заправкой режущей кромки, шлифовки поверхности и других, особо точных работ применяют так называемые бархатные инструменты.

Как сделать ручку напильника

Те, кто часто использует напильник в работе, рано или поздно сталкиваются с тем, что его ручка приходит в негодность и поэтому встает вопрос его замены. Бесспорно, можно пойти в хозяйственный магазин и купить готовую деталь. Но это не всегда лучшее решение. Как правило, там продают рукояти, выполненные из пластмассы или непонятных сортов древесины. Именно поэтому многие предпочитают изготавливать ручки своими руками.

Выбор материала

Практика показывает то, что для ручки оптимальным материалом можно считать такие материалы как – орех, клен. Это довольно прочные материалы, ко всему прочему они обладают привлекательной фактурой.

Но кроме материала для самой ручки потребуется подобрать клей. Для соединения составных частей инструмента целесообразно использовать клеящие составы на основании эпоксидной смолы.

Как ее сделать

Для изготовления ручки можно воспользоваться токарным станком. Если такой возможности нет, то можно вспомнить детство и выточить его с помощью ножа.

При изготовлении ручки имеет смысл выдерживать следующие размеры:

- диаметр рабочей части 25 – 30 мм;

- длина рабочей части 120 – 150 мм;

Глубина отверстия для закрепления хвостовика инструмента должна быть чуть длиннее, чем сам хвостовик.

Заключительной операцией при изготовлении ручки для напильника – это обработка ее поверхности с помощью абразивной шкурки. Это необходимо для того, что бы на ее поверхности рукоятки не осталось заусенцев, могущих впиться в руку рабочего.

Нормативная база – некоторые особенности

На территории нашей страны принят ГОСТ 1465-80. В этом документе определены нормативные требования к этому изделию. В частности, в нем определены формы производимых изделий. Кроме того, в отдельном разделе отнормированы требования по твердости поверхности.

ГОСТ регламентирует и порядок упаковки готового изделия. Так, каждый готовый инструмент должен быть отдельно упакован. Немаловажную роль играет и вид маркировки. На потребительской таре должно быть нанесена информация о твердости готовой продукции.

Скачать ГОСТ 1465-80

Каждому способу опиливания соответствует определенная геометрия зубьев напильника. Геометрия зуба насечных напильников характеризуется следующими углами (рис. 38 б): угол резания δα = 106°, задний угол α = 36°, угол заострения β = 70°, передний угол ƴ отрицательный до 12-15°. Величина переднего угла по ГОСТ 1465-59 установлена до -12° для напильников с насечкой № 0, 1 и 2 и до — 15° для напильников с насечкой № 3, 4 и 5.

Геометрия зубьев напильников, изготовляемых фрезерованием и шлифованием, характеризуется следующими углами: резания δ =80-88°, задним α =20-25°, заострения β=60-63°, передним γ от + 2 до -10°. По назначению напильники разделяются на две группы: слесарные общего назначения, предназначенные для выполнения различных слесарных работ по металлу; и специальные, предназначенные для выполнения различных работ по металлу и неметаллическим материалам. Специальные напильники подразделяются на ручные и машинные.

Напильники изготовляют с насечкой следующих типов: с простой, или одинарной (рис. 38,в); с перекрестной, или двойной (рис. 38,г); с точечной, или рашпильной (рис. 38, д); с дуговой (рис. 38, е). Каждый тип насечки имеет свои преимущества и применяется для напильников определенного назначения.

Рис. 38. Напильники

:

а — элементы напильника, б — профиль зуба, полученного насечкой, в — простая насечка, г — перекрестная насечка, б — точечная насечка, е — дуговая насечка, ж -углы перекрестной насечки

Простая, или одинарная насечка применяется при изготовлении некоторых видов специальных напильников (например, для заточки пил по дереву). Напильники с простой насечкой целесообразно применять во всех случаях, когда требуется с узкой обрабатываемой поверхности удалить незначительный слой металла.

Перекрестная, или двойная, насечка применяется при изготовлении слесарных напильников общего назначения. В этих напильниках основная насечка выполняется под углом λ = 25°, а вспомогательная — под углом ω = 45° (рис. 38,ж).

Такие углы наклона насечки обеспечивают высокую производительность.

Точечная, или рашпильная, насечка применяется при изготовлении напильников-рашпилей. Рашпили с точечной насечкой имеют крупные зубья и вместительные канавки, что способствует лучшему отделению стружки при опиливании мягких металлов, резины, кожи, пластмасс и др.

Слесарные напильники различаются по двум основным признакам: по форме поперечного сечения и по числу насечек на один сантиметр длины напильника.

Слесарные напильники (ГОСТ 1465-59) изготовляют по форме поперечного сечения восьми типов: плоские (тип А), плоские остроносые (тип Б), квадратные (тип В), трехгранные (тип Г), круглые (тип Д), полукруглые (тип Е), ромбические (тип Ж), ножовочные (тип К).

Виды насечек напильников

По числу насечек слесарные напильники делятся на шесть номеров: 0, 1, 2, 3, 4, 5. Номер насечки является показателем эксплуатационного назначения размерного ряда напильников по величине шага основной насечки.

Напильники с насечкой № 0 и 1, так называемые драчевые, имеют наиболее крупные зубья и служат для опиливания с точностью 0,2-0,5 мм деталей, имеющих припуск на обработку от 0,5 до 1 мм.

Напильники с насечкой № 2, так называемые личные, применяют для чистового опиливания деталей с точностью 0,02-0,15 мм, при этом припуск на обработку составляет от 0,1 до 0,3 мм.

Напильники с насечкой № 3, 4, 5, так называемые бархатные, применяют для окончательной отделки деталей с точностью от 0,01 до 0,005 мм, при этом припуск на обработку колеблется от 0,025 до 0,05 мм.

Напильники изготовляют из инструментальной углеродистой стали У13 или У13А и закаливают на твердость не ниже HRC 54-58.

Рашпили отличаются от слесарных напильников насечкой, зубья у них большие короткие в виде пирамидок. Благодаря большим размерам зубьев и вместительным канавкам позади каждого зуба рашпили пригодны для опиливания мягких металлов. Зубья рашпиля расположены рядами, перпендикулярными его оси. Чтобы при опиливании не получалось канавок, ряды смещены друг относительно друга на половину шага между зубьями.

В медницком и жестяницком деле применяют рашпили общего назначения (ГОСТ 6876-54) для опиливания деталей из мягких металлов (алюминия, дюралюминия и др.). Рашпили общего назначения изготовляют четырех типов: плоские тупоносые, плоские остроносые, круглые и полукруглые. Рашпили всех четырех типов изготовляются длиной 250 и 350 мм.

Для изготовления рашпилей применяют инструментальную углеродистую сталь в основном марок У7А, У10А, закаливаемые до твердости HRC 35-40.

Самые мелкие напильники, так называемые надфили, предназначены для выполнения очень мелкой и точной работы. Они различаются по форме поперечного сечения и по числу насечек на один сантиметр длины напильника.

Надфили (ГОСТ 1513-67) изготовляют по форме поперечного сечения одиннадцати типов: плоские тупоносые, плоские остроносые, квадратные, трехгранные, трехгранные односторонние, круглые, полукруглые, овальные, ромбические, ножовочные и пазовые.

По числу насечек надфили делятся на шесть номеров: 1, 2, 3, 4, 5, 6.

Надфили плоские тупоносые, плоские остроносые, квадратные, трехгранные, круглые, полукруглые, ромбические, пазовые изготовляют двух размеров: по длине рабочей части 60 и 80 мм и длине хвостовика соответственно 60 и 80 мм.

Надфили трехгранные односторонние, овальные изготовляют трех размеров: по длине рабочей части 40, 60, 80 мм и длине хвостовика соответственно 80, 60, 80 мм.

Надфили ножовочные изготовляются трех размеров: по длине рабочей части 60, 80, 40 мм и длине хвостовика соответственно 60, 80, 80 мм.

Надфили изготовляют из инструментальной углеродистой стали У12 или У12А и закаливают до твердости HRC 54-60.

Напильник имеет деревянную ручку со стяжным кольцом, которое предохраняет ее от трещин при насаживании на хвостовик напильника. Ручка должна плотно насаживаться на хвостовик напильника, для чего в ней сверлят отверстие диаметром, соответствующим размеру средней части хвостовика, и глубиной, равной длине хвостовика. Затем нагретым докрасна хвостовиком старого напильника такого же размера выжигают отверстие точно по форме хвостовика на 2/3-3/4 его длины. При надевании ручки на хвостовик нельзя ударять молотком по напильнику, так как возможна поломка его режущей части. При правильном надевании ручкой ударяют о слесарный верстак до тех пор, пока она не сядет плотно на хвостовик. Насаживая ручку на хвостовик напильника, следят за тем, чтобы она была насажена без перекоса.

Ручки изготовляют из дерева (береза, бук) или прессованной бумаги. Деревянные ручки применяются чаще, так как они более практичны. Длина ручки должна быть в полтора раза длиннее хвостовика напильника.

Ручки для напильников общего назначения изготовляют длиной 90, 100, 110, 120, 130, 140 мм, диаметром ее на конце соответственно 12, 16, 20, 23, 25, 28 мм. Размер ручки выбирается соответственно величине напильника.

Шлифовка металла не всегда выполняется с помощью электроинструмента. Иногда для таких работ используют напильники, главное, правильно подобрать их. Этот инструмент бывает двух типов – для работ по металлу и дереву. Напильники, предназначенные для металла, являются более твердыми, чем собратья, используемые для древесины. Это объясняется тем, что поверхность металла обрабатывается гораздо труднее дерева.

Производятся такие инструменты из очень твердой стали, а отличаются друг от друга разными формами и размерами надсечек. Такое разнообразие привело к тому, что простому обывателю довольно сложно разобраться в том, для каких целей предназначен тот или иной инструмент

. Для улучшения ситуации была разработана их классификация, которая действует и в настоящее время.

Особенности напильника

Несмотря на то, современные технологии достигли больших высот, для работ по металлу по-прежнему используется напильник. Его предназначение – при помощи послойного стачивания поверхности

какой-либо детали придать ей необходимую форму и размер.

Напильник является режущим инструментом. Внешний вид его представляет собой брусок, для изготовления которого применяется сталь особой марки. Поверхность его иссечена по особому шаблону.

На суженном хвостовике конусообразной формы имеется пластмассовая или деревянная ручка

. Она предусмотрена только для того, чтобы работающему с инструментом было удобно. Если вдруг она слетит, то ее можно легко заменить на другую.

Виды насечек

Чтобы правильно подобрать напильник, следует определить вид нанесенной насечки и конфигурацию ее зубьев. Для нанесения зубьев используется метод:

- фрезерования;

- протягивания;

- насекания;

- нарезания;

- точения.

Самыми популярными на сегодняшний день считаются напильники с зубьями, насеченными на специальных станках. Чаще всего насечки бывают одинарными или двойными. Одинарная насечка снимает опилки

Самыми популярными на сегодняшний день считаются напильники с зубьями, насеченными на специальных станках. Чаще всего насечки бывают одинарными или двойными. Одинарная насечка снимает опилки

, которые по величине равняются зубьям. Работать таким напильником очень тяжело, поэтому им в основном обрабатывают мягкие металлы, дерево и пластмассу.

Двойная насечка образуется в результате комбинации основной и вспомогательной, которая выполняется под углом к основной. Такие насечки перемалывают стружку, которая образуется в процессе работы. Обрабатывают этим напильником сплавы и твердые металлы.

Величина зубьев зависит от размера насечек на 1 см длины бруска – чем меньше их, тем крупнее будет зуб. В зависимости от размера зубьев инструмент бывает от 0 до 5 номеров

. Самые крупные зубья обозначаются номерами 0 и 1, они позволяют быстро снять довольно большой слой материала (0,05 – 0,10 мм). Главный недостаток инструмента, имеющего такую насечку, — это низкая точность обрабатываемых деталей, составляющая 0,1 – 0,2 мм.

Инструмент, имеющего зубья под номерами 2 и 3, используется тогда, когда необходимо снять слой материала в 0,02 – 0,06 мм. Напильник с зубьями насечки

, имеющих номера 4 и 5, применяется для чистовой отделки деталей. Точность обработки – 0,01 – 0,005 мм. Такими зубьями снимают слой материала 0,01 – 0,03 мм, не больше.

Типы напильников

Инструмент по своему предназначению бывает:

- общего назначения;

- надфили;

- специального назначения;

- рашпили.

Напильники общего назначения в основном применяют для слесарных работ. Имеют двойную насечку с зубьями, нанесенными способом насекания. Насечки имеют разную длину (от 100 до 450 мм), а зубья – практически все номера.

Напильники общего назначения в основном применяют для слесарных работ. Имеют двойную насечку с зубьями, нанесенными способом насекания. Насечки имеют разную длину (от 100 до 450 мм), а зубья – практически все номера.

Напильник специального назначения применяется чаще всего в промышленных условиях, так как способствует устранению больших припусков

при подгонке пазов и разной кривизны поверхностей. В зависимости от того, какие будут осуществляться работы, напильники специального назначения делятся на плоские, пазовые, двухконцевые и другие.

Самая многочисленная группа – надфили, бывают 11 типов: круглые, квадратные, овальные, плоские, полукруглые, трехгранные, ножовочные и т. д. Характеризуются они небольшой длиной бруска и насечками 5 класса. Чаще всего оснащаются они двойной насечкой. Используют такой напильник для обработки мелких деталей или таких мест, куда не добраться обыкновенными слесарными инструментами.

В любой современной мастерской обязательно присутствуют напильники по металлу. Иногда, даже странно видеть эти простейшие инструменты. За последние сто лет они практически не изменились. Изобилие электроинструмента приучило современных домашних мастеров пользоваться благами механизации труда при обработке металлов и других конструкционных материалов. У некоторых пользователей имеется инструмент, которым далекий прадедушка пользовался в начале двадцатого столетия. Отличия чаще только в том, что старый инструмент сильно изношен.

Посетитель торговых точек, реализующих товары для дома, может увидеть определенное разнообразие предлагаемого ручного инструмента для обработки стали и сплавов. Если же в поисковике указать слово «Напильник», то появится несколько десятков предложений. В них можно найти самые разные виды и типы предлагаемого товара.

Содержание:

- Предназначение напильников

- Виды напильников

- Инструментальные стали для изготовления напильников

- Формы напильников

- Классификация по форме сечения

- Особенности применения инструментов ручного точения

- Виды насечки на поверхности инструмента

- Нумерация насечек на инструментах

- Размеры зубьев

- Ручки для напильников своими руками

- Заключение

Предназначение напильников

Напильник – ручной инструмент универсального назначения, способный при одном поступательном движении срезать тонкий слой с поверхности обрабатываемого материала. С его помощью решают много разнообразных задач:

- Очищают детали и заготовки от ржавчины и других видов коррозии.

- Удаляют слой грязи или краски.

- Выполняют точение детали до получения требуемого размера.

- Затачивают другие инструменты, используемые в повседневной работе.

- Зачищают электрические контакты в системах электрооборудования.

- Шлифуют и полируют поверхность металла и иного материала.

Виды напильников

Современные школьники, оказываясь в инструментальных цехах на экскурсии, часто с усмешкой разглядывают инструмент, которым пользуются слесари инструментальщики. Рядом могут стоять сложные станки, способные в течение нескольких секунд срезать толстые слои металла.

А слесари обрабатывают деталь с помощью ручных приспособлений с ручками, водят ими по заготовкам, добиваясь нужного размера или вида детали. Часто для уточнения каких-то особенностей просматривают результаты труда через лупы.

Однако особо тонкую доводку изделия порой нельзя доверить машине. Только с помощью напильника или его младшего брата – надфиля можно добиться требуемых параметров. Эти инструменты используются для снятия слоя металла.

Чаще всего на прочной стальной полосе имеется насечка. Это невысокие зубья, расположенные в определенной последовательности (нанесена специальная насечка). Специальным стандартом (ГОСТ 1465-80) утверждены правила расположения зубьев и их форма.

Для изготовления используются углеродистые стали (У9…У11) или специальные сплавы железа с легирующими элементами. Напильники проходят термообработку, в результате которой поверхностная твердость достигает до 54…60 HRC (твердость по прибору Роквелла).

Для удобства использования на конце имеется треугольный или цилиндрический хвостовик. На хвостовик надевают рукоятку. Ее изготавливают из разных материалов (древесина, оргстекло, металл). Профессионалы предпочитают пользоваться деревянными ручками из березы или ореха.

Важно! Чтобы ручка не раскалывалась при вбивании хвостовика, на конце устанавливается металлическое кольцо.

Инструментальные стали для изготовления напильников

Исследуя свойства стали, заметили, что при определенном содержании углерода появляется возможность с помощью специальной термообработки получать высокую твердость. Низкое содержание углерода не позволяет производить закалку, повышающую прочностные свойства металла.

Только при концентрации 0,8% и выше меняются свойства сплава Fe-FeC₃ (свойства изучаются в специальном курсе технологии металлов, получившем название «Материаловедение»). Отожженная сталь довольно пластична, ее можно обрабатывать на металлорежущих станках. Есть состояние, при котором отмечается высокая пластичность. Его называют аустенитом. Достигается при температуре 727 ⁰С и выше.

Только заэвтектоидные стали могут подвергаться закалке и отпуску. Если нет никаких других добавок, то их принято обозначать в виде У8…У13. Буква «У» характеризует углеродистую сталь, а число – указывает на содержание углерода в сотых долях процента.

Внимание! Чтобы проводить закалку, нужно нагревать стальную деталь до температуры аустенита и выше. Ее легко определить с помощью магнита. При достижении нужного значения при нагревании полностью пропадают магнитные свойства.

Некоторые считают, что достаточно нагреть до соответствующей температуры. При нагревании теплопроводность металла резко снижается. В течение одной минуты детали массой около 1 кг прогреваются на глубину 0,10…0,13 мм.

Важно! Чтобы закалить поверхность на глубину 1,5…2,5 мм потребуется выдержка при нужной температуре не менее 15…20 минут. Менее глубокая закалка может сопровождаться тем, что измерительный конус на приборе Роквелла провалится сквозь тонкий слой закаленного металла. Результат окажется неутешительным.

Закалку выполняют в воде, на воздухе и в минеральном масле. Высокая скорость охлаждения способствует более глубокому закаливанию металла. При изготовлении режущих инструментов выполняют закалку в масле. Охлаждение стали происходит со скоростью 400…450 ⁰/сек.

После закалки детали приобретают определенную хрупкость. Поэтому для снятия внутренних напряжений выполняют низкий отпуск. Он происходит при температуре 180…250 ⁰С. Деталь помещают в муфельные печи, разогретые до заданной температуры. Выдерживают в них не менее 30…40 минут. Потом дают возможность медленно остыть.

На практике термообработка металла напильника происходит в следующей последовательности:

- Заготовка нагревается до температуры 900…920 ⁰С (более высокое значение объясняется тем, что требуется меньше времени на внутренний прогрев металла).

- Выдерживается в нагретом состоянии в течение 15…20 минут.

- Закаливается в минеральном масле (допускается использовать отработку из двигателей внутреннего сгорания).

- Выполняется проверка твердости, при правильном нагревании и охлаждении получают тростит закалки (HRC 54…58).

- Заготовка помещается в муфельную печь с температурой 200…210 ⁰С.

- Выдерживается 30…40 минут и вынимается наружу.

- Остывает на воздухе (температура 18…22 ⁰С) самостоятельно.

- Проверяется твердость, у тростита отпуска (состояние закаленного и отпущенного металла) твердость увеличивается на 2…4 единицы.

Чтобы повысить прочность и твердость сталей при их варке добавляют легирующие элементы. Они позволяют улучшить эксплуатационные характеристики и получить металл заданными свойствами.

Формы напильников

Виды напильников по металлу вырабатывались в течение последних двухсот пятидесяти лет. Размеры и параметры определялись в зависимости от тех задач, которые требовалось выполнять. Поэтому корректировалась и форма зубьев.

Первоначально мастерам требовалось обрабатывать чугунное литье, а также изделия из латуни и бронзы. Отливки имели литниковую систему и облой. Их спиливали, а потом поверхность шлифовали. Использовали напильники с разной величиной зуба. Для грубой обработки применяли инструмент, способный одним движением снимать до 0,5…1,0 мм слоя.

В дальнейшем у современных мастеров имеются наборы ручного режущего инструмента, которым пользуются, чтобы довести детали до требуемых параметров. На производственных предприятиях имеется категория рабочих (слесари). Одним из основных инструментов являются напильники.

Классификация по форме сечения

Форма определила название и назначение напильников, на ней создана основная классификация. В зависимости от профиля обрабатываемой поверхности подбирается сечение инструмента. Производители напильников предлагают использовать специальный ручной инструмент следующих сечений:

- Плоские – напильники подобной формы подходят для обработки плоских и закругленных (выступающих) поверхностей. Это наиболее распространенное сечение у подобного инструмента.

- Квадратные напильники применяют для обработки прямоугольных и квадратных отверстий. Ими обтачивают прямоугольные пазы на поверхности.

- Круглые – с помощью них обрабатывают внутренние полости и отверстия, удаляют наплыв от сварных швов и облоя у отливок. Добиваются нужной конфигурации при доводке эллиптических поверхностей внутри детали.

- Трехгранные – в сечении представляют правильный треугольник с углом наклона поверхностей 60 ⁰ друг к другу. Чаще всего подобный инструмент используют для заточки зубьев у другого инструмента, например, ножовки для пиления древесины.

- Специальные – на некоторых предприятиях в инструментальных цехах изготавливают напильники особой формы. Например, при изготовлении двухтактных двигателей внутреннего сгорания с воздушным охлаждением нужно дорабатывать впускные отверстия. Заготовки получают литьем, но доработку выполняют вручную (дешевле, чем использовать специализированный станок).

- Овальные или полуцилиндрические напильники применяют для обработки цилиндрических или конических впадин.

Ручной инструмент в зависимости от размеров обрабатываемых деталей изготавливают разной длины. Во времена использования паровозов у каждой бригады машинистов имелся напильник длиной 720 мм. Использовали для очистки сажи и иных загрязнений с поверхности труб парового котла.

Современные напильники редко изготавливаются длиннее 500 мм (размер определяется по длине рабочей части, где имеются зубья). Для мелких работ, например, в работе часовщиков используются надфили, с рабочей длиной около 50 мм.

Принята закономерность: чем крупнее зуб, тем длиннее рабочая часть. Объясняется довольно просто. Работа выполняется при поступательном движении вперед. Продвигая рабочую часть дальше, добиваются более глубокого снятия слоя при стачивании.

Крупные зубья оставляют на обрабатываемой поверхности глубокие риски. Чтобы добиться более качественной поверхности оставляют припуск на получение качественной поверхности. Ее получают, обрабатывая с помощью напильников, имеющих менее крупные зубья.

Используя бархатные напильники, получают блестящую поверхность с минимальным количеством рисок. Последующая полировка производится уже другими инструментами. На практике выполняется обработка в несколько этапов (не менее двух). Первый – обработка грубым инструментом, второй – чистовая доводка поверхностей.

Особенности применения инструментов ручного точения

Есть весьма условное деление по назначению. Выделяют основные категории.

- Слесарные – наиболее распространённые напильники. Их используют на любом промышленном предприятии. В домашних мастерских и личных хозяйствах нетрудно встретить подобный инструмент.

- Надфили используются для тонкой работы. Основными пользователями являются ювелиры, слесари-лекальщики. Без мелкого инструмента трудно невозможно обрабатывать труднодоступные места. Например, Михаил Тимофеевич Калашников уже будучи известным конструктором автоматического оружия дорабатывал отдельные детали самостоятельно с помощью набора надфилей.

- Заточные напильники (в основном треугольные и ромбовидные) используются для заточки зубьев на ножовках, пильных цепях и в других местах, где требуется восстановить требуемую остроту режущих кромок.

- Рашпили – особый класс инструментов, используемых для обработки древесины и иных неметаллических материалов. Их отличает наличие зубьев особой точечной формы. Иногда рашпили называют драчевыми напильниками, хотя – это не совсем верно.

Виды насечки на поверхности инструмента

По характеру насечек принято говорить об одинарном или двойном исполнении.

Одинарное исполнение чаще встречается у грубого инструмента. Здесь зуб имеет длинную режущую кромку. Ее длина соответствует ширине напильника. Чтобы легче производить заглубление в толщу обрабатываемого металла, насечку выполняют наклонной под углом 25⁰. Получается резание с некоторым смещением. Облегчается внедрение вглубь детали. Несколько снижается усилие.

Двойное исполнение насечки выполняют под углом друг к другу. Вторую насеку выполняют под углом 45 ⁰. Теперь режущие зубья ограничены по длине. Там, где происходит пересечение линий, формируются места, где ломается стружка. Следовательно, подобные напильники при работе требуют меньших физических затрат (не нужно тратить силы на скручивание длинной стружки).

Нумерация насечек на инструментах

Таблица для определения номера насечки, применительно к разным формам сечения

Размер зуба на поверхности зависит от плотности нанесения насечек. Чем их больше, тем меньше зубья.

Принята классификация насечек по цифровым значениям от 0 до 5. Самые крупные зубья могут снимать до 0,8…1,1 мм металла. Принято такому инструменту присваивать нумерацию «0» или «1». Такой инструмент получил наименование «драчевый».

Напильники, срезающие за один проход металл на глубину от 0,02…0,04 до 0,08…0,10 мм, нумеруются под цифрами «2» или «3». Такие напильники называют «личными».

Если же инструмент снимает 0,010…0,015 мм, то ему присваивают номер «4» или «5». Их называют «бархатными». При работе с ними получается самое высокое качество обработки и точность.

Обычно насечку наносят методом накатывания. Разогретая до аустенитного состояния заготовка поступает на формовочный станок. Система роликов производит накатывание каналов на рабочей поверхности инструмента.

Для изготовления личных и бархатных напильников используется метод фрезерования. Обработка выполняется на заготовках перед закалкой.

Размеры зубьев

Размеры зависят от количества насечек. Принято следующая классификация:

- Напильники номеров 0 и 1 на один сантиметр длины имеют 10…13 зубьев.

- Номера 2 и 3 характеризуются наличием 14…25 впадин на один сантиметр длины.

- Бархатные напильники могут иметь от 30 до 80 впадин на 1 см рабочей поверхности.

Высокий зуб забивается реже. Мелкие зубья при обработке мягких металлов могут забиваться довольно быстро. Поэтому для очистки используют металлические щетки, ими и удаляются остатки металла из впадин.

Ручки для напильников своими руками

Настоящие мастера оснащают имеющийся у них инструмент ручками, изготавливаемыми своими руками. С появлением пластических масс появился более широкий выбор материалов для самодельного изготовления.

Если имеется токарный станок, то ручку можно выточить из древесины твердых пород: орех, береза, ясень. В интернете довольно много чертежей, пользуясь которыми, изготавливается подходящая рукоятка.

Некоторые мастера используют эпоксидную смолу, чтобы изготовить необычную рукоять.

- Сначала подбирают возможные пористые материалы, которые можно пропитать эпоксидной смолой. Чаще всего используют ткани разного цвета. Создается микарта – многослойная ткань, пропитанная эпоксидкой.

- Их укладывают в желаемой последовательности.

- Разводят эпоксидную смолу согласно прилагаемой рецептуре.

- Смачивают каждый слой.

- Укладывают в выбранной последовательности и помещают под пресс.

- После завершения полимеризации образуется новый материал – микарта.

- Из микарты вытачивают ручку для напильника.

Видео: напильники «кубинские».

Заключение

- Напильник – это универсальный инструмент, который можно использовать для самостоятельного выполнения точной и качественной работы своими руками.

- В зависимости от поставленной цели и требованиям к готовой детали подбирается необходимый тип инструмента, а также подбирается номер зуба для обработки поверхности.

Republished by Blog Post Promoter

Классификация напильников и их применение

Категория:

Опиливание металла

Классификация напильников и их применение

Напильники делятся на обыкновенные, специальные, рашпили и надфили.

К обыкновенным относятся напильники плоские (тупоносые и остроносые), квадратные, трехгранные, полукруглые и круглые.

Рис. 2. Специальные напильники:

а — ножовочный, б — ромбический, в — овальный, г — напильник-брусовка

К специальным напильникам относятся:

1) ножовочные, ромбические (мечевидные), плоские с овальными ребрами, овальные, а также напильники-брусовки (рис. 1) и др.;

2) напильники в виде круглых дисков с насечками, нанесенными по окружности и на боковых сторонах (рис. 2).

Рашпили — напильники с особым видом насечки, называемой рашпильной (рис. 3). Подразделяются они на плоские тупоносые, плоские остроносые, полукруглые, круглые.

Надфили (мелкие напильники) делятся на плоские тупоносые, плоские остроносые, трехгранные, квадратные, полукруглые, круглые, овальные, ромбические, ножовочные (рис. 4).

Рис. 2. Напильники-диски

Рис. 3. Рашпиль и рашпильная насечка

Рис. 4. Надфили

Классы напильников. По числу насечек, приходящихся на 1 см длины, напильники делятся на шесть классов:

1-й класс — напильники драчевые (крупная насечка); применяются для грубого чернового опиливания;

2-й класс—напильники личные (мелкая насечка); применяются для чистовой обработки поверхностей;

3-й, 4-й, 5-й и 6-й классы — напильники бархатные с мелкой и очень мелкой насечкой; применяются для подгонки деталей, для отделки, доводки и шлифования поверхностей.

Напильники-брусовки имеют всего один класс. Это драчевые с очень крупной насечкой напильники, применяемые для самого грубого опиливания.

Рашпили применяются для грубого опиливания баббитов, свинца, цинка и других материалов; они делятся на два класса. Рашпили 2-го класса имеют более мелкую насечку, чем рашпили 1-го класса, поэтому ими можно пользоваться и для чистовой обработки (там, где не требуется высокое качество чистоты поверхности).

Надфили подразделяются на шесть номеров. Первый номер имеет 22 насечки, шестой 80 насечек на 1 см длины.

Надфили применяются при опиливании очень точных и мелких изделий, при опиливании изделий в местах, не доступных для обычных напильников, при изготовлении инструментов и обработке штампов.

снять на обдирочном наждачном точиле или, в крайнем случае, опилить старым напильником.

Личной напильник нельзя употреблять для опиливания мягких металлов (свинца, олова и т. п.), так как стружка этих металлов быстро забивает впадины между зубьями и напильник будет только скользить по обрабатываемой поверхности. Забитые стружкой напильники очищают вдоль зуба стальной щеткой или пластинкой.

Всегда следует пользоваться только одной стороной напильника, вторую нужно пускать в дело лишь после затупления первой стороны или же в том случае, когда обработка обязательно должна производиться острыми зубьями. Как при работе, так и при хранении нельзя укладывать напильники один на другой, бросать их в кучу с другими инструментами и предметами.

Надо беречь напильники от ржавления, следить, чтобы на них не попадала вода. Не следует также допускать попадания на напильники наждачной пыли, так как при опиливании она затупляет зубья инструмента. Затупившиеся и изношенные напильники надо сдавать на восстановление.

Восстановление напильников. Затупившиеся напильники восстанавливают несколькими способами: пескоструйным, травлением кислотами и пересечкой.

Заострение зубьев напильника струей песка производится в два приема. Сначала направляют струю перпендикулярно к зубьям напильника, чтобы очистить впадины от грязи и опилок, затем струю песка направляют перпендикулярно к задней грани зуба для его заострения.

При травлении напильников кислотами их сначала очищают, натирая насеченную поверхность содовым раствором (1 : 10) при помощи металлических щеток. Затем напильники погружают на 10—15 мин. в ванну, состоящую из 80 частей воды, 10 частей серной кислоты и 10 частей азотной кислоты. После травления напильники промывают щетками в щелочном растворе, просушивают и смазывают маслом или вазелином.

Постепенно зубья напильника, несмотря на восстановление их, становятся все мельче, поэтому время от времени напильники пересекают заново, для чего предварительно сдирают на наждачном точиле все старые зубья.

Пересечку напильников производят после двух-трехкратного восстановления. Пересекать напильники можно не более двух-трех раз.

Реклама:

Читать далее:

Ручки напильников

Статьи по теме:

- Причины брака при опиливании и правила безопасной работы

- Механическое опиливание

- Опиливание сопряженных поверхностей под углом

- Опиливание широких и узких плоскостей

- Общие приемы и правила опиливания

Главная → Справочник → Статьи → Блог → Форум

НАПИЛЬНИК, многорезцовый режущий инструмент, имеющий, как правило, несколько поверхностей, которые снабжены нарезкой, и предназначенный для обработки поверхностей путем снятия большого количества очень мелких стружек, получаемых при повторном переменно-возвратном движении его. Отличительной особенностью напильника является способ работы им — многократность рабочих движений, в отличие от однократного движения прошивок (протасок). Смотря по форме, назначению и роду насечки напильники разделяются на очень большое количество различных торговых разновидностей. В прежнее время, в эпоху преобладания ручного труда, когда обработка сложных поверхностей производилась исключительно при помощи напильника возникло громадное разнообразие их форм; в настоящее время преобладание машинного труда сделало многие виды напильников совершенно излишними и значительно сократило общее число типов. Несмотря на механизацию труда в металлообрабатывающей промышленности потребность в напильниках и теперь очень велика; в частности в ремонтном деле, в жел.-дор. мастерских главная часть работы совершается все еще вручную.

По роду насечки напильники разделяются на два больших класса: 1) с линейным зубом — напильники в собственном смысле и 2) с точечным зубом — рашпили. По способу получения насечки напильники разделяются: 1) на насеченные — с зубцами, изготовленными путем насекания их зубилом, 2) фрезерованные — с отфрезерованными зубцами и 3) пиленные (нарезанные) — с зубцами, вырезанными при посредстве особых напильников. Насеченные напильники делаются: а) с простой насечкой — рядом параллельных прямолинейных зубцов, б) с перекрестной насечкой, которая представляет собой простую насечку, пересеченную под некоторым углом другой насечкой, в) с различными видами патентованных насечек, стремящихся соединить достоинства первых двух типов без их недостатков. По форме напильники разделяются на большое число разновидностей, доходящих в каталогах специальных швейцарских фирм до 2000 и более номеров. Наиболее часто применяющиеся виды напильников приведены на фиг. 1:

1 — ручной напильник, или ручник, плоский напильник с грубой насечкой и параллельными узкими сторонами, из которых одна насечена, а другая оставлена гладкой; 2 — плоский остроносый напильник, с суживающимися к носу боковыми сторонами, все четыре стороны насечены; 3 — остроносый личной напильник — как предыдущий, но более тонкий и с более мелкой насечкой; 4 — параллельный личной напильник, аналогичен 1, но все четыре стороны параллельны, насечены обе плоские и одна боковая сторона; 5 — пропилочный параллельный напильник, с параллельными сторонами, но более узкий по сравнению с 1 и 4; 6 — остроносый бархатный напильник, тонкий плоский, сильно суживающийся к носу напильник с бархатной насечкой ; 7 – квадратный напильник и 8 — квадратный параллельный напильник применяются гл. обр. для уширения и опиливания квадратных или прямоугольных отверстий; 9 — круглый и 10 — цилиндрический, или круглый тупоносый напильник — применяются, как 8, но для круглых и овальных отверстий; 11 — полукруглый напильник с острыми краями и дугой, охватывающей от 90 до 120°; 12 — треугольный (трехгранный) напильник с острыми ребрами и перекрестной насечкой на всех трех сторонах; 13 — ножовка, напильник с клиновидным срезанным внизу сечением; 14 — полуцилиндрический напильник с дугой, охватывающей 180°; 15 — овальный широкий напильник и 16 — овальный узкий напильник представляют в сечении не овал, а два круглых сегмента обычно разных диаметров, сложенных хордами, применяются при опиловке закруглений; 17 — карасик, параллельный напильник клиновидного сечения с закругленной спинкой; 18 — двухсторонняя параллельная ножовка, или сабельный напильник, вытянутого ромбоидального сечения со срезанными острыми углами, применяется, например, при пропиливании прорезов в головках винтов; 19 — долбежный напильник аналогичен 18, но тоньше последнего и имеет острые края;

20 — остроносый трехгранный неравносторонний напильник и 21 — тупоносый, или параллельный, трехгранный неравносторонний напильник: первый снабжается ординарной насечкой и применяется для точки ленточных пил, второй имеет перекрестную насечку и применяется в слесарном деле; 22 — специальный напильник для шлифовки особо тонких цапф, не снабжается насечкой, но обтачивается под углом к кромкам на грубом точиле, вследствие чего на поверхности его остается ряд царапин, играющих роль очень тонкой насечки; 23 — специальный напильник для точки пил для дерева, снабженных зубьями с закругленными впадинами; 24 — плоский тупоносый напильник, с мелкой насечкой и четырьмя насеченными сторонами; 25 — специальный напильник с сечением в форме яблочного семени; 26 — трехгранный напильник для точки пил, отличается от 12 гранями сечения, срезанными по прямым, сравнительно тупым концом, до которого насечка не доходит и одинарной насечкой под более острым углом к ребру напильника, чем в обыкновенных напильниках; 27 — петельный напильник, плоский остроносый напильник с округленными краями; 28 — кабинетный напильник, полукруглый напильник для столяров, со срезанными краями и меньшей выпуклостью полукруглой части, чем у 11. Особо крупные, сильно выпуклые на сторонах и снабженные самой грубой насечкой напильники квадратного сечения называются брусовками; они делаются длиной 300—600 мм, сечением 25 х 25 до 60 х 60 мм и весом 2,4—4,0 кг; насечка у них обычно не доводится до носа; переходную ступень от них к плоским напильникам составляют полубрусовки, по форме напоминающие плоские напильники, а по величине и насечке — брусовки. Особо тщательно изготовленные напильники длиной не более 180 мм с разнообразными фасонными профилями носят название прецизионных напильников; они применяются для опиловки матриц, штампов и т. п. точных изделий; несколько образцов их приведено на фиг. 2.

Самые мелкие напильники, изготовляемые из одного куска круглой проволоки, часть которой оставляется ненасеченной и служит ручкой, называются надельфейлями, или надфилями.

Для обработки несквозных штампов особо сложной формы приходится прибегать к рифлуарам — напильникам изогнутой формы и различных профилей, снабженным насечкой на одном или обоих концах (фиг. 3).

Для работы в напилочных станках лобзикового типа применяются машинные напильники, отличающиеся от ручных большей точностью изготовления, непременной параллельностыо всех сторон и кромок, а также тем, что оба конца их заканчиваются хвостами. Для напилочных станков с вращательным рабочим движением применяют ротативные напильники, представляющие собой фрезера с очень мелкими зубцами. Ротативные напильники делаются самой разнообразной формы в зависимости от их специального назначения; для опиловки плоских или слабо закругленных поверхностей им придают вид шайб, и тогда они носят название дисковых напильников. Кроме этих имеется громадное количество напильников разнообразных форм, применяемых в специальных отраслях промышленности.

Способ работы напильника не отличается от такового же нормальной прошивки, а поэтому и зубцы идеального напильника должны по форме возможно близко подходить к зубцам прошивки.

На фиг. 4 изображен продольный разрез и вид сверху плоской прошивки; значения углов: γ — для стали 12—15°, для чугуна 5—6°, для бронзы 4° (в среднем от 7 до 8 °), α = 3—5 ° и ε = 15—25°. Радиус закругления у дна зубца не д. б. особенно малым во избежание застревания стружек; разрывы в лезвиях зубцов аа («стружкоразбиватели») необходимы для разбивания получающейся стружки на ряд более мелких; наклон зубцов к направлению движения δ = 70—75° для нормальных условий работы. Принимая эту форму за основную, можно спроектировать идеальную форму зубцов напильников (фиг. 5). Практически осуществление зубцов такого вида возможно лишь путем фрезерования, при насечке же зубцов зубилом (способе, применяющемся и поныне в громадном большинстве случаев) форма зубцов значительно отличается от идеальной и притом в худшую сторону. При насекании напильника обоюдоострое зубило, имеющее обычно разные углы заточки, устанавливается под определенным, близким к 90°, углом к поверхности напильника, и затем по нему ударяют с определенной силой. Под влиянием удара острие зубила врезается в металл и образует углубление (фиг. 6), с одной стороны которого, а именно со стороны большего угла наклона зубила, образуется возвышение из выдавленного ударом металла а. Угол γ передней грани зубца напильника — его «груди» — определяется углом ϕ наклона зубила и углом η заточки его передней грани, а именно γ=η-ϕ.

Величина угла ϕ ограничена и не может значительно превышать угла трения стали по стали (около 6°), так как в противном случае зубило будет соскальзывать. Угол спинки зубила θ, давая последнему в момент проникновения в металл смещение в сторону груди, влияет на величину и форму образующего перед грудью зубила возвышения. Различные формы заточек лезвия зубила изображены на фиг. 7.

Зубило A (η=θ=28—30°) с равнобоким лезвием применяется для насекания нижнего ряда при перекрестной насечке; для насекания верхнего ряда насечек и для напильника с простой насечкой применяют неравнобокое зубило Б, у которого η<θ (η=26—32°; θ=32—36°). Форма получающейся при этом насечки изображена на фиг. 7, Д; при насекании напильников с простой насечкой для мягких металлов, у которых необходимо иметь широкие канавки и острые зубцы, пользуются зубилом типа В, у которого разница в величине углов η и θ еще значительнее (η=20—22°,θ≈60°), при этом получается насечка типа фиг. 7, Е; наконец на фиг. 7, Г изображено зубило, при помощи которого можно насекать зубцы, наиболее по профилю приближающиеся к идеальным (фиг. 7, Ж). До настоящего времени, однако, насекание зубцов последнего типа не применяется по причине крайней ломкости требуемых для этого зубил и связанной с этим дороговизны напильников с таким зубом. Некоторые основные данные о различных типах зубцов приведены ниже (см. фиг. 6).

Простая однорядная насечка применяется лишь в виде исключения гл. обр. для обработки мягких металлов, дерева и кости (δ=70—80°), а также у напильников для наточки зубцов различных пил; в этом последнем случае угол δ делают острее, а именно 55—60°. Ее главным недостатком является отсутствие стружкоразбивателей; последние получают, насекая последовательно две взаимно перекрещивающиеся насечки. Первую, нижнюю, насечку делают под углом δ1 к оси напильника, причем уклон идет слева сверху направо вниз, по окончании первого ряда поверхность напильника снова насекают перекрещивающей первую второй, или верхней, насечкой, идущей под углом δ2 к оси напильника, причем у верхней насечки уклон идет в обратном направлении.

Вид готовой насечки схематически изображен на фиг. 8, А.; остатки нижней насечки образовали требуемые стружкоразбиватели, однако, как это видно из фиг. 8, Б, изображающей фактический вид насечки, пересекание ее влечет за собой известное ухудшение лезвия, которое в этом случае получает выпуклую форму и режет следовательно лишь своей вершиной (режущая часть лезвия z,z зачернена на разрезе В—Г); это обстоятельство заставляет озаботиться, чтобы вершины отдельных зубцов не лежали на прямых, параллельных оси напильника, т. к. тогда при работе вместо плоской поверхности он выстрагивал бы желобчатую.

Чтобы избежать этого, придают обеим насечкам разные углы наклона или, т. к. одно это средство в виду малой разности между δ1 и δ2 оказывает слишком незначительный эффект, делают их разного шага t (фиг. 6). Вообще расположение отдельных зубчиков прямыми рядами нежелательно, т. к. при движении напильника, параллельном направлению этих рядов, обрабатываемая поверхность покрывается рядом желобков. В напильниках, насекаемых ручным способом, небольшие неравномерности шага сами собой приводят к образованию криволинейных рядов зубцов, при машинной же насечке этого достигают, применяя специальные механизмы, дающие насечку с переменным, периодически меняющимся по длине напильника шагом. Величины углов, образуемых обоими рядами перекрестной насечки с осью напильника, имеют существенное значение для правильной работы его; строго говоря, для каждого обрабатываемого напильником материала существуют оптимальные углы наклона, но так как изготовлять и держать на складе специальные напильники для разных материалов экономически невыгодно, то обычно δ1 и δ2 придают некоторые средние значения, которые колеблются для δ1 между 47 и 55° и для δ2 между 68 и 75°, причем средними значениями являются δ1=55° и δ2=70°. На фиг. 9 изображена насечка «Novo», представляющая собой обычного типа простую однорядную насечку, в режущих гранях зубцов которой вырезаны стружкодробители а,а, расположенные по волнообразным кривым ef. Рабочая часть зуба z, показанная на фиг. 9 черным, по сравнению с обыкновенной перекрестной насечкой больше, что теоретически должно обусловливать большую стойкость зубцов «Novo».

Рашпильная насечка, изображенная на фиг. 10, получается насеканием каждого отдельного зуба при посредстве зубила особой формы. Как видно из чертежа, форма рашпильного зуба мало пригодна для резания твердого материала в виду малого протяжения лезвия зубцов; поэтому рашпили применяют главным образом при обработке дерева, рога, кожи и других мягких материалов, когда сравнительно невысокие зубцы обыкновенного напильника скоро забиваются опилками.

Теоретически правильная форма м. б. придана зубцам напильника лишь при помощи фрезерования. Имеются многочисленные типы фрезерованных напильников, из которых многие зарекомендовали себя с хорошей стороны, особенно в специальных областях холодной обработки, например, при опиловке алюминия и его сплавов. Напильники с фрезерованными зубцами разделяются на напильники с дугообразными и прямолинейными зубцами. Дугообразные фрезерованные напильники (фиг. 11, А) нарезаются при помощи кольцевого лобового фрезера, имеющего режущую поверхность заточенную в форме конуса с углом в 120°С при вершине (фиг. 11, Б); диаметр фрезера берется приблизительно в два раза больше ширины напильника, и оси фрезера придается наклон в 1°30’ к вертикали для того, чтобы задний конец его мог проходить над необработанной еще частью заготовки напильника.

Зубец образуется в результате пересечения конической поверхности фрезера с цилиндрической поверхностью предыдущей выемки; т. к. диаметр цилиндра на двойной шаг насечки меньше диаметра конуса, то точка а лежит несколько ниже, чем точка б зуба, лежащая на оси напильника; благодаря этому верхняя поверхность напильника в целом получается несколько выпуклой, что впрочем не вредит работе его. Прямолинейные фрезерованные зубцы напильника изображены на фиг. 12; как видно из данных, приведенных на чертеже, форма этого зуба близко подходит к идеальной.

Стружкодробители а, аналогично описанному выше типу «Novo», проходят по волнистым кривым. Задача фабрикации фрезерованных напильников до настоящего времени не может считаться окончательно разрешенной, так как сложность инструмента и требуемая для получения зубцов напильников одинаковой высоты точность так сильно удорожают фрезерованные напильники, что, несмотря на ряд преимуществ, эти напильники не смогли сколько-нибудь успешно конкурировать с насеченными напильниками.

Кроме формы зубцы напильника характеризуются также своими абсолютными размерами, которые определяются шагом насечки, а практически числом насечек на единицу длины. В Англии и США считают число насечек на 1 дюйм перпендикулярно к направлению насечки, а в Германии и СССР на 1 см, считая по длине напильника. Т. о. для перевода английской нумерации в германскую необходимо разделить ее на 2,54: sin δ, или (считая δ = 70°) на 2,71. В Англии все напильники по грубости насечки делятся на шесть следующих классов:

По русской торговой номенклатуре напильники разделяются на брусовки, драчевые, полуличные, личные и бархатные. Количество насечек на 1 см зависит не только от обозначения насечки, но и от размеров напильников: чем последний больше, тем грубее насечка при том же торговом обозначении. Зависимость между номером, длиной и количеством насечек на 1 см видна из фиг. 13, как для ручных и часовых напильников (надфилей), так и для машинных.

Фабрикация напильников состоит из ряда следующих основных операций: 1) отрезки заготовки, 2) отковки, 3) отжига, 4) выпрямления, 5) обточки или шлифовки на камне, 6) опиловки, 7) лицевания,  насечки или нарезки зуба, 9) правки, 10) закалки, 11) чистки и заострения зуба, 12) отделки и упаковки. Материалом для напильников служит углеродистая сталь с содержанием 0,9—1,5% С; 0,10—0,25% Si; 0,28—0,60% Mn; ≤0,04% S; ≤0,05% Р; твердость по Бринеллю для вальцованного материала должна равняться: 300—400 для легированных сталей, 250—300 для высокоуглеродистых сталей и 200—230 для бессемеровской и рашпильной стали. Высшего качества напильники изготовляются из стали с присадкой небольшого количества хрома или из электростали; тигельную сталь в виду ее дороговизны применяют лишь для мелких прецизионных напильников, тогда как вся главная масса напильников изготовляется из бессемеровской стали. Содержание углерода в стали берется тем выше, чем меньше размер изготовляемых из нее напильников. Материал доставляется сталеделательными заводами обычно в форме полос, прокатанных в нужный профиль, так что отковка сокращается до минимума. Первой операцией производства напильников является отрезка заготовок от штанги, производимая на ножницах или прессах, в которых установлены ножи; заготовки большого размера от толстых полос предпочтительно отрезаются на циркулярных пилах.

насечки или нарезки зуба, 9) правки, 10) закалки, 11) чистки и заострения зуба, 12) отделки и упаковки. Материалом для напильников служит углеродистая сталь с содержанием 0,9—1,5% С; 0,10—0,25% Si; 0,28—0,60% Mn; ≤0,04% S; ≤0,05% Р; твердость по Бринеллю для вальцованного материала должна равняться: 300—400 для легированных сталей, 250—300 для высокоуглеродистых сталей и 200—230 для бессемеровской и рашпильной стали. Высшего качества напильники изготовляются из стали с присадкой небольшого количества хрома или из электростали; тигельную сталь в виду ее дороговизны применяют лишь для мелких прецизионных напильников, тогда как вся главная масса напильников изготовляется из бессемеровской стали. Содержание углерода в стали берется тем выше, чем меньше размер изготовляемых из нее напильников. Материал доставляется сталеделательными заводами обычно в форме полос, прокатанных в нужный профиль, так что отковка сокращается до минимума. Первой операцией производства напильников является отрезка заготовок от штанги, производимая на ножницах или прессах, в которых установлены ножи; заготовки большого размера от толстых полос предпочтительно отрезаются на циркулярных пилах.

Следующей операцией является отковка хвоста напильника и оттяжка переднего конца его. Нагревание производится в коксовых или нефтяных печах, причем стараются нагревать не более того участка, какой необходим для процесса отковки. Самую оттяжку хвоста и переднего конца производят у мелких и средних напильников под пружинными молотами с весом бабы 8—50 кг, более крупные же напильники отковывают под паровыми или воздушными молотами с весом бабы 50— 100 кг. Отковка переднего конца плоских и полукруглых напильников производится по б. ч. в штампах, причем в США последние снабжают тремя гнездами: одно для предварительной оттяжки, второе, для черновой отковки формы носка по ширине и третье, посредине между двумя первыми, для окончательной отделки. Иногда применяют вальцевание напильников, пропуская их через две пары вальцов как показано на фиг. 14; однако в виду нежелательности слишком высокого нагрева напильников, необходимого вследствие быстрого остывания их в вальцах, способ этот не получил значительного распространения.

В последнее время начинают входить в употребление ковочные машины. Оттяжка хвоста обычно производится вручную под воздушным или пружинным молотом. Невозможность окончательной отковки круглых и треугольных напильников в обыкновенных штампах привела к созданию ряда специальных конструкций, например, молотов с качающейся наковальней (фиг. 15); рабочий сидит на качающемся сидении а, связанным тягой с наковальней б; отодвигаясь, чтобы подвести под молот новый участок поковки, он поворачивает наковальню с укрепленной в ней матрицей, и т. о. отковка совершается постепенно от толстого конца к тонкому, и металл свободно течет вперед, не раздаваясь в стороны, как это имеет место в закрытых штампах.